Wenn ein technisch interessierter Leser ein Magazin oder eine Zeitung durchblättert, wird er zwangsläufig Artikel finden, die sich damit befassen, wie das „Internet der Dinge" bzw. „Industrie 4.0“ unser tägliches Leben in den kommenden Jahren verändern wird.

Die Profis in der Industrie wissen, dass dies bereits begonnen hat. Doch was steckt wirklich dahinter? Bei den Oberbegriffen „Internet der Dinge" (Internet of Things = IoT) oder „Industrie 4.0" (die 4. industrielle Revolution) geht es darum, dass physische Komponenten (Geräte, Maschinen usw.) mit dem Internet und miteinander verbunden sind. Was dies so spannend macht, ist, dass die Vernetzung es ermöglicht, Echtzeit-Daten über die laufenden Prozesse zu erhalten.

/Blog/Industry_4_0_Background.jpg?width=3875&name=Industry_4_0_Background.jpg) Diese Daten können sowohl vom Kunden als auch vom Lieferanten verwendet werden. Für den Benutzer eines Gerätes ist es sehr interessant zu wissen, wie oft es zum Einsatz kommt, auch im Vergleich zu anderen Geräten und um einen Überblick zu haben, z.B. über Produktivität, Einsparungen, Nutzung von Ressourcen und so weiter. Für einen Lieferanten oder einen Hersteller gibt es die Möglichkeit, den Zustand des Produktes oder bestimmter Werkzeuge im Produkt zu überwachen, was z.B. eine vorausschauende Wartung ermöglicht.

Diese Daten können sowohl vom Kunden als auch vom Lieferanten verwendet werden. Für den Benutzer eines Gerätes ist es sehr interessant zu wissen, wie oft es zum Einsatz kommt, auch im Vergleich zu anderen Geräten und um einen Überblick zu haben, z.B. über Produktivität, Einsparungen, Nutzung von Ressourcen und so weiter. Für einen Lieferanten oder einen Hersteller gibt es die Möglichkeit, den Zustand des Produktes oder bestimmter Werkzeuge im Produkt zu überwachen, was z.B. eine vorausschauende Wartung ermöglicht.

Das Gasmanagement erschafft völlig neue Möglichkeiten für IoT-Produktinnovationen. Wir werden immer wieder gefragt, wie man bei produzierenden Unternehmen den Einsatz von Schutzgas in einem Prozess wie dem Metall-Lichtbogenschweißen verbessern kann. Bei einer ausgereiften Technologie würde man erwarten, dass alles im Bereich des Gasmanagements bereits optimiert ist, zumal das Schutzgas oft einen großen Anteil an den Kosten einer Schweißnaht ausmacht.

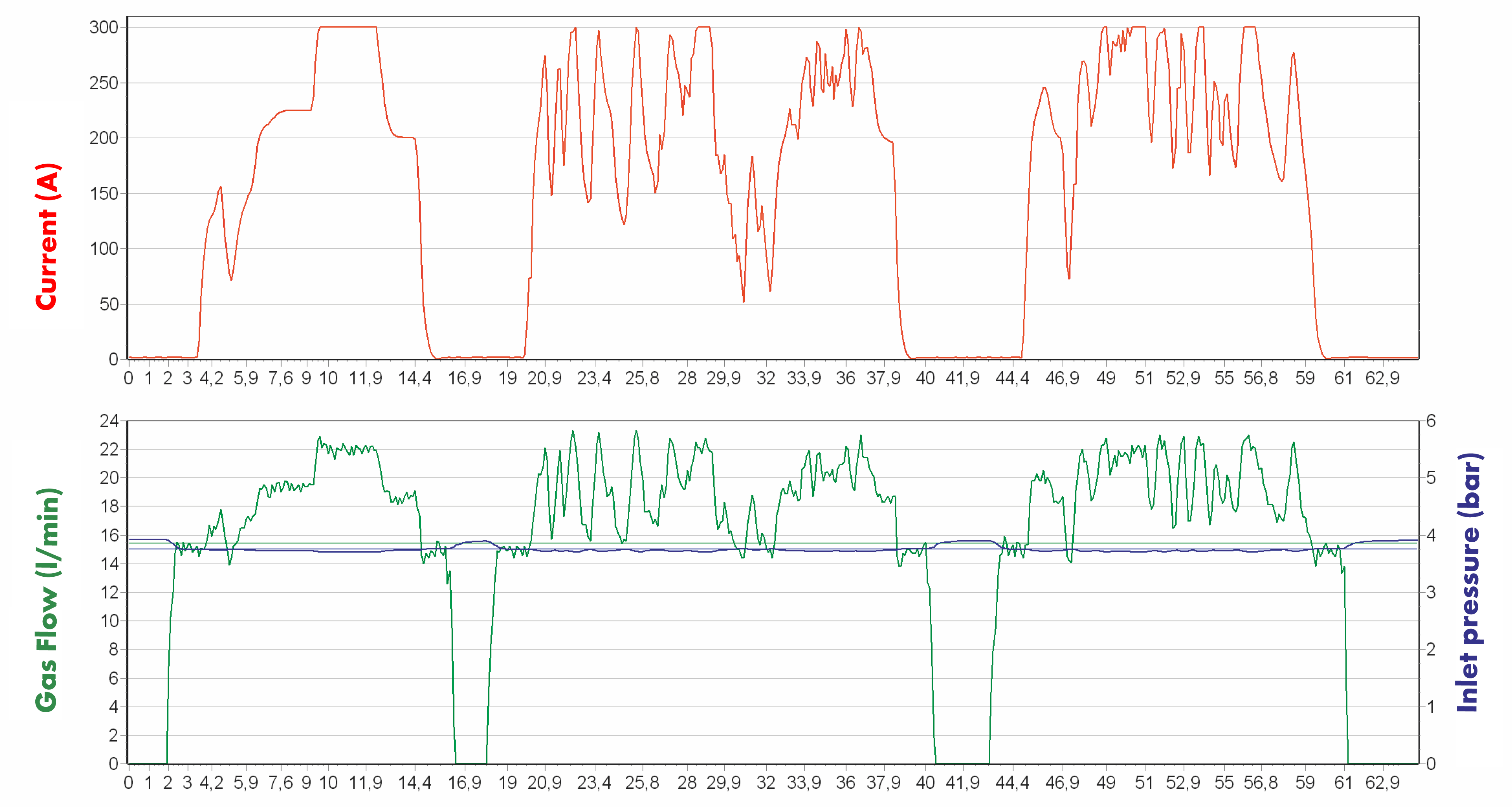

Aber wie so oft werden einige Aspekte des Lichtbogenschweißens als selbstverständlich angesehen: Jedes Schweißgerät verwendet zwar standardmäßig ein Magnetventil und während der Schweißpausen schließt das Magnetventil, es tut dies aber sehr langsam. Der Gasfluss bleibt hingegen während einer Schweißung konstant – auch wenn sich die Stromstärke ändert.

Diese drei Fakten wurden nie zuvor wirklich in Frage gestellt. Aus diesem Grund haben wir uns gefragt, wie dieser Prozess verbessert werden könnte. In diesem Zusammenhang wurde das EWR – kurz für "Electronic Welding Regulator" – entwickelt. Dieses Gas-Management-System hilft, den Gasverbrauch zu kontrollieren und ermöglicht Gaseinsparungen beim Metallschutzgasschweißen von bis zu 60%. Das EWR und seine patentierte Technologie verwendet ein schnell reagierendes Frequenzmagnetventil, um die "Startspitze" des Gasflusses zu verhindern. Es liefert direkt einen geregelten Gasstrom, schließt die Gasstromversorgung sehr schnell, wenn der Gasstrom vorbei ist und synchronisiert den Gasfluss mit dem Schweißstrom. Dieses Komplettsystem führt zu einer Gesamteinsparung von bis zu 60% beim Schutzgasverbrauch, die sich in mehreren tausend Anwendungen rund um den Globus bewährt hat.

Aber zu einem Gas-Management-System gehört mehr als nur die Art und Weise, wie das Gas genutzt und zur Verfügung gestellt wird. Was ist der nächste Schritt? Wie sieht das Gasmanagement für Industrie 4.0 aus?

Beim Blick auf IoT im Zusammenhang mit Gas-Management-Systemen, verfügt die heutige Fertigungsumgebung bereits über zahlreiche Hardwaregeräte, die durch manuelle Eingriffe den Gasfluss optimieren, verringern oder kontrollieren. Was fehlt, ist eine Software, die sich in ein lokales Netzwerk einbinden lässt und ferngesteuert angesprochen werden kann.

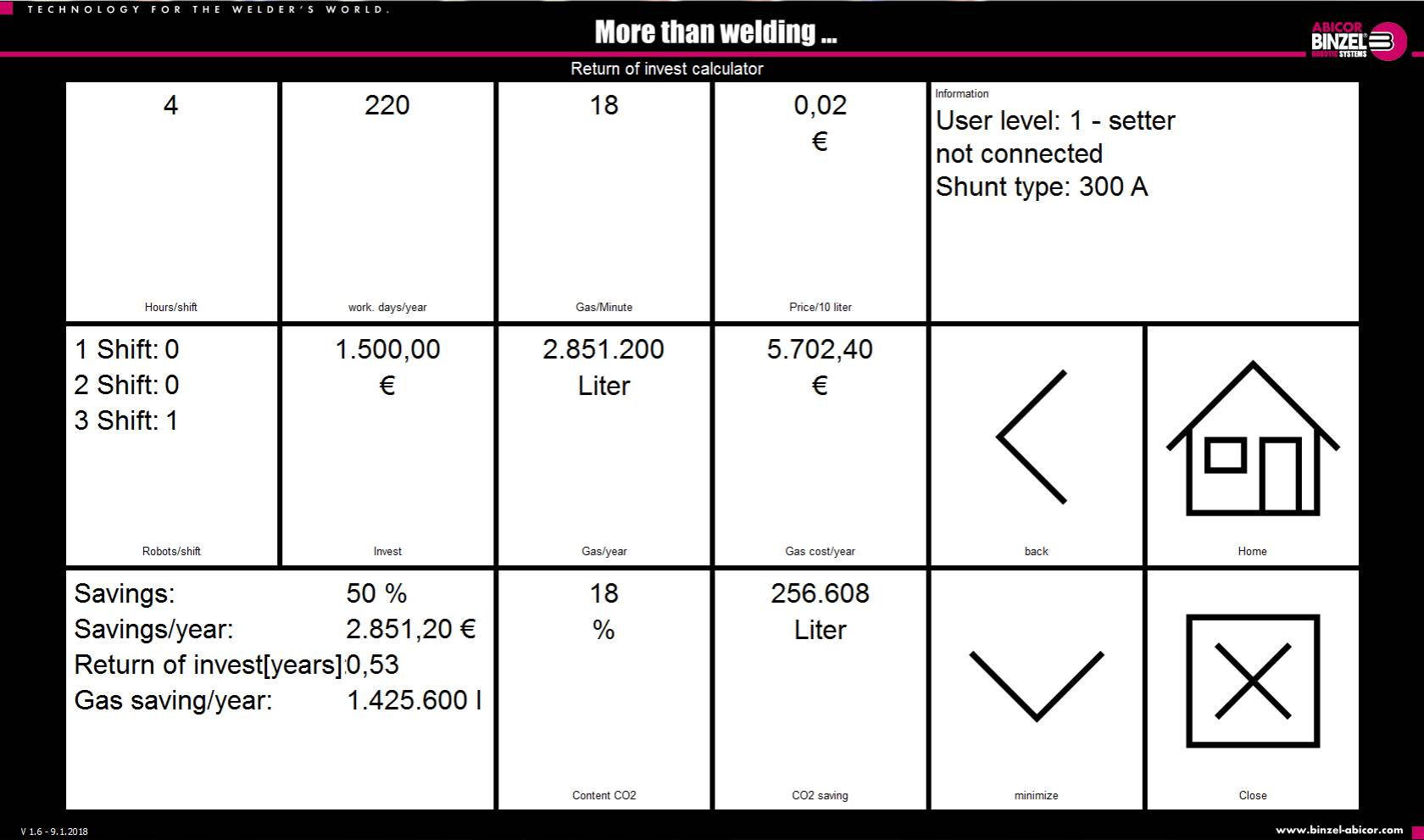

Stellen Sie sich vor, Sie könnten Ihr Gassystem von Ihrem Desktop aus steuern, ohne physisch anwesend sein zu müssen. Oder wie wäre es mit der Möglichkeit, die Gasart von CO2 auf M21 mit 82% Argon und 18% CO2 (oder sogar eine benutzerdefinierte Mischung) einzustellen und dann passen Sie einfach die gewünschte Gasflussrate und den Bar-Sollwert aus der Ferne an? Selbst aus Hunderten von Kilometern Entfernung können Sie durch Zugriff auf einen VPN- oder Remote-Desktop Ihren Gasverbrauch regulieren, um unterschiedliche Gasgemische und Anforderungen zu berücksichtigen. Anschließend können Sie alle Gasverbrauchsdaten von diesem Gerät erfassen, protokollieren und mit der Leistung der Schweißzelle vergleichen.

Was wäre, wenn dieses Softwarepaket auf Dutzende oder Hunderte dieser Geräte in Ihrem Werk zugreifen könnte, um den gesamten Gasverbrauch Ihres Unternehmens über einen bestimmten Zeitraum hinweg zu erfassen und so auszuwerten, wo mögliche Ineffizienzen liegen?

Das ist Gasmanagement für Industrie 4.0. Ein Gerät mit einem Softwarepaket, das nicht nur die Gasversorgung im Verhältnis zum Schweißstrom verbessert, sondern auch die Daten von dieser Hardware erfasst, aggregiert und analysiert?

Wir bei ABICOR BINZEL haben uns schon vor einiger Zeit mit dem Thema beschäftigt und sind stolz darauf, mit dem EWR 2 Net unser erstes IoT-fähiges Produkt zu haben, um genau diese Fragen zu beantworten.

Die Net-Version kann über einen sogenannten Feldbus (wir verwenden ein CANopen-Interface) oder über eine Ethernet-Schnittstelle mit dem Internet verbunden werden (im Prinzip ähnlich dem Stecker, mit dem Sie Ihren Laptop mit dem Internet verbinden). Mit der Servicesoftware können Sie nun alle Funktionen des EWR 2 Net über das Internet steuern. Nicht nur das Einrichten und Justieren ist möglich, sondern auch das Sammeln der Daten über die erzielten Gaseinsparungen, das verbrauchte Gas und den Schweißstrom.

Bei der Verwendung von Argon/CO2-Gasgemischen, wie in den meisten Anwendungen, ergibt sich ein zusätzlicher Umweltvorteil: Die Einsparung von Schutzgas bedeutet in diesem Fall auch eine Reduzierung der CO2-Emissionen. Bei einem Schweißroboter im 3-Schicht-Betrieb mit einem EWR können pro Jahr bis zu 760 kg CO2 eingespart werden (Verwendung der typischen Mischung M21 mit 82% Argon und 8% CO2).

Da das Schweißen mehr Daten und mehr vorausschauende Analysen erfordert, um die Effizienz zu steigern und die Herstellungskosten zu senken, wird das „Internet der Dinge" immer mehr in alle Facetten des Schweißens und der Metallbearbeitung eindringen. Was heute ein einfaches Softwarepaket ist, können morgen mobile Anwendungen und dann sogar Sprachbefehle sein. Während die Produktion aktuell noch lernt, die Möglichkeiten von Industrie 4.0 zu nutzen, steht die Innovation von Industrie 5.0 bereits in den Startlöchern.

Sie haben Fragen zum Thema? Kontaktieren Sie uns gerne direkt oder nutzen Sie die Kommentarfunktion unter diesem Blog.

Möchten Sie unsere Gas-Management-Systeme testen und Ihr Einsparpotential direkt vor Ort ermitteln? Dann fordern Sie jetzt unverbindlich eine Probestellung an!

Lesen Sie auch: