Las puntas de contacto de soldadura son componentes muy mal entendidos en la configuración de una antorcha MIG. Elegir la punta de contacto correcta para su aplicación de soldadura y entender cómo mantener su mejor rendimiento es tan importante como cualquier otra cosa necesaria para producir una soldadura de calidad.

El uso de una punta de contacto que es demasiado grande o demasiado pequeña puede crear problemas como microarcos, sobrecalentamiento, fricción y atascos de alambre, todo lo cual puede provocar que el alambre se queme (retro quemado).

Cómo las Puntas de Contacto Afectan los Costos de Operación de Soldadura

Las puntas de contacto son uno de los componentes de una antorcha MIG que se reemplazan con más frecuencia. La punta de contacto es responsable de guiar el alambre y transferir la corriente desde el tubo conductor, a veces denominado cuello de cisne o cuello de ganso, a través del alambre de relleno y, en última instancia, a la pieza de trabajo. Sus funciones críticas incluyen la transferencia de corriente y la dirección del alambre.

Como uno de los elementos más reemplazados en una antorcha MIG, también tiende a ser una de las piezas más costosas por año. Considere que una punta de contacto tarda unos 10 minutos en cambiarse. Si a su soldador se le paga $ 30 por hora y tiene que cambiar una punta de contacto cinco veces al día mientras trabaja en 2 turnos, está perdiendo más de $ 13,000 al año en mano de obra en esa estación de soldadura al cambiar una punta de contacto con más frecuencia de lo que necesita y eso es incluso antes de contar el costo de la punta de contacto.

El simple hecho de poder pasar de cinco cambios de punta de contacto al día a dos cambios daría como resultado un ahorro de más de $ 7500 al año en una sola estación de soldadura. Y una gran parte de ese costo se puede realizar simplemente usando un material de punta de contacto que coincida con sus parámetros de soldadura y un proceso de calidad acreditada. Contar con puntas de contacto de soldadura de calidad garantiza que obtenga más vida útil y gaste menos en sus puntas de contacto a largo plazo.

Si bien, por lo general, desea confiar en las puntas de contacto de soldadura de su OEM, las puntas de contacto de fabricantes de equipos de soldadura de renombre también pueden resultar opciones de ahorro para usted cuando se trata de disminuir la frecuencia de reemplazo de las puntas de contacto si es que su OEM no está consiguiendo los resultados que usted necesita.

El Tamaño de la Punta de Contacto Sí Importa

El tamaño de la punta de contacto determina qué tamaño de alambre puede usar y la cantidad de material de aporte o relleno que se distribuirá durante la soldadura. Cuando una punta de contacto comienza a desgastarse, el orificio pasante se alarga y pierde conductividad eléctrica, lo que afecta en gran medida la capacidad de la antorcha para transferir corriente al alambre de soldadura. Además, el punto central de la herramienta (TCP) comienza a fluctuar a medida que el alambre baila dentro de la punta ahora sobredimensionada. Estas condiciones conducen a inicios de arco deficientes, menor penetración y disminución de la calidad de la soldadura.

Los tamaños de las puntas de contacto de soldadura varían de 0,024" a 0,094" en términos del tamaño de alambre que puede guiar. En términos generales, cuanto más grande es el alambre, más altos son los parámetros y más rápida es la tasa de deposición. Se recomienda ampliamente que coincida el tamaño de la punta de contacto con el tamaño del alambre con su antorcha MIG.

Asimismo, las roscas de las puntas de contacto vienen en una gama de tamaños desde M6 a M12. Estos tamaños dependen completamente del tamaño del porta punta de contacto, pero los tamaños de rosca se correlacionan directamente con la clasificación de la antorcha MIG. No verá una antorcha MIG de 500 amperios, por ejemplo, con una punta de contacto M6. Del mismo modo, no verá una antorcha MIG de 200 amperios con una punta de contacto M10 porque no es necesaria.

Elegir la punta de contacto correcta para su aplicación de soldadura y comprender cómo mantener su mejor desempeño es tan importante como elegir todos los demás componentes y parámetros necesarios para producir una soldadura de calidad.

Tipos Más Comunes de Puntas de Contacto

Son cuatro los tipos de puntas de contacto más comunes en aplicaciones de soldadura (así como uno para soldadura láser), y cada uno tiene sus pros y sus contras:

#1: Punta de Contacto de Cobre Estándar (E-Cu)

Una punta de contacto de soldadura de cobre estándar tiene una tasa de transferencia de corriente relativamente alta con una conductividad eléctrica superior a 55 S/m* y se utiliza principalmente en aplicaciones de soldadura manual.

Aunque el cobre estándar ofrece la conductividad más alta de todas las aleaciones estándar, es más susceptible al desgaste mecánico que otros materiales. Como mineral en bruto, el cobre es naturalmente relativamente blando, lo que significa que facilita la transferencia de corriente, pero también significa que el material tiene un punto de fusión más bajo. A medida que aumenta la temperatura en una punta de E-Cu, se vuelve más suave que el alambre que se alimenta a través de ella. A medida que el cobre se ablanda, el alambre se desgasta y deforma el diámetro interno de la punta. Esto evita que el alambre entre en contacto con la punta correctamente, lo que disminuye la conductividad y provoca problemas de inicio de arco, retro quemado y soldaduras deficientes.

La punta E-Cu suele ser la más asequible, por lo que generalmente es una compensación aceptable reemplazarla con frecuencia cuando la orientación precisa del alambre no es crítica.

#2: Punta de Contacto de Cobre-Cromo-Zirconio (CuCrZr)

Una punta de punta de contacto de cobre-cromo-zirconio generalmente se usa en aplicaciones de soldadura robótica y automatizada donde se necesita un TCP o punto central de la herramienta preciso y se producen ciclos de trabajo elevados. Aunque hay cierta disminución en la conductividad eléctrica en comparación con la punta de cobre estándar (50 S/m), es suficiente para la mayoría de las aplicaciones de acero.

Sin embargo, dado que la aleación de CuCrZr se ablanda a una temperatura mucho más alta, tiende a tener una vida útil más larga que las puntas de cobre estándar. En términos generales, la punta mantiene su forma hasta aproximadamente 932 grados F frente a 500 grados para E-Cu. Por lo tanto, el material de mayor densidad conduce a una menor tasa de desgaste y aumenta el rendimiento y la productividad de la punta.

Para los procesos de alimentación de alambre caliente en la óptica de soldadura por láser, las puntas de contacto de cobre, cromo y zirconio son imprescindibles debido a su capacidad para soportar los procesos de alimentación de alambre caliente.

#3: Punta de Contacto con Recubrimiento de Plata

A lo largo de los años, los avances tecnológicos en las puntas de contacto han revelado que el recubrimiento en plata del interior y el exterior de una punta de contacto mejora aún más su rendimiento general.

Cuando una punta de contacto comienza a desgastarse, el orificio pasante se alarga y pierde conductividad eléctrica, lo que afecta en gran medida la capacidad de la antorcha para transferir corriente al alambre de soldadura.

La plata es más conductiva que el cobre (62,1 S/m), lo que reduce los microarcos, prolonga la vida útil de la punta de contacto, mejora el inicio del arco y proporciona una calidad de soldadura uniforme. La plata es aproximadamente un 17 por ciento más densa que el cobre y tiene un punto de fusión más alto. La superficie brillante de la plata ayuda a reflejar el calor. Como resultado, las salpicaduras no se adhieren a la punta con tanta facilidad y no se desgasta tan rápido. De hecho, la vida útil de una punta de contacto recubierta de plata puede ser nueve veces más larga que la de una punta de cobre estándar.

Con mejoras significativas en el material, una punta de contacto recubierta de plata puede costar hasta un 50 por ciento más que la punta estándar de CuCrZr sin recubrimiento. Los soldadores que eligen usar una punta de contacto recubierta de plata generalmente lo hacen por una razón: menos tiempo de inactividad de soldadura. Cuanto más suelde el robot de soldadura, mayor será el rendimiento. Con base en la longevidad general, la transferencia de corriente y la calidad del material, las puntas con recubrimiento de plata son una excelente opción para aplicaciones de soldadura automática y robótica.

#4: Punta de Contacto CuCrZr con Recubrimiento de Plata de Alta Resistencia

Usando un proceso llamado endurecimiento por dispersión, que básicamente evita que las propiedades del metal se dispersen a temperaturas elevadas, las puntas de contacto de soldadura con recubrimiento de plata y de alta resistencia pueden durar incluso más que las puntas de contacto con recubrimiento de plata mencionadas anteriormente.

¡Este tipo de punta de contacto tiene un valor de dureza de 180 y no experimentará desgaste hasta que la temperatura de la punta de contacto alcance más de 1472 °F (800 °C)! Debido a su conductividad, también experimentará una adhesión mucho menor a las salpicaduras que el cobre o el zirconio de cromo-cobre no revestido.

Las puntas de contacto con recubrimiento en plata de alta resistencia siempre se fabrican utilizando puntas de contacto de CuCrZr como base porque combina el mejor endurecimiento del circonio de cromo y cobre con la conductividad superior de la plata. Esto produce un mejor perfil general de conductividad eléctrica sin dejar de ser más duro. Son más caras que las puntas de contacto recubiertas de plata estándar, pero tienen un bajo costo de propiedad en la aplicación correcta, por lo general, procesos robóticos de alto amperaje.

#5: Punta de Contacto de Acero Inoxidable X8CrNi18-9

Las puntas de contacto de acero inoxidable solo tienen una aplicación real en los procesos de óptica láser. El acero inoxidable es bueno para usar en los procesos de alimentación de alambre frío.

Las puntas de contacto de acero tienen una conductividad eléctrica muy baja, pero tienen una buena resistencia al desgaste. El acero inoxidable como material también es más duro que el cobre, por lo que generalmente hay menos experiencia de desgaste en el orificio de la punta de contacto.

Se recomiendan puntas de contacto de soldadura de acero inoxidable cuando se utiliza alambre de cobre en procesos ópticos láser. Si usa aluminio, sería mejor buscar cobre o cobre cromo circonio, porque este perfil de punta de contacto suele ser demasiado duro para un perfil de alambre de aluminio blando.

Puntas de Contacto: Extruída vs. Perforada

Más allá del material del contacto que utiliza, e igual de importante que cuando se decide por antorchas MIG o por cambiar de fabricante de puntas de contacto, es cómo se fabricó la punta de contacto de soldadura.

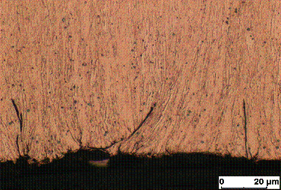

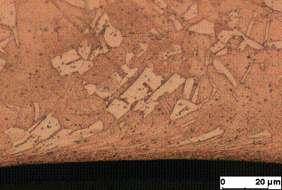

Hay dos formas en que se fabrican las puntas de contacto de soldadura. La forma más común es usar un mandril y extraer el cobre en forma de punta y luego dejarlo enfriar. Una punta de contacto perforada agrega un paso adicional en este proceso de fabricación de la punta de contacto extruída y perfora el orificio con un taladro en frío de alta velocidad después de extruír el cobre o el metal aleado. Lo que hace ese proceso es crear una superficie interior más suave dentro del diámetro interior de la punta de contacto y mitiga la mayoría de los problemas que los soldadores encuentran a menudo con sus puntas de contacto.

La distinción entre el proceso de extruído y perforado realmente se reduce a la suavidad del diámetro interior de la punta de contacto. Es una característica fundamental para prolongar la vida útil de la punta de contacto de soldadura. Debido a la forma en que se fabrican las puntas mediante un proceso de extruído, hay muchos más puntos altos dentro del diámetro interior porque, a medida que el cobre se enfría, no se asienta suavemente en el diámetro interior.

Cuando utiliza una punta de contacto de soldadura perforada, todos esos puntos altos se eliminan y obtiene una superficie de diámetro interior mucho más suave y una tolerancia más estricta. Y por eso, las puntas de contacto duran mucho más. Dentro de esos puntos altos mientras suelda estará el fundido de alambre entrando en contacto con estos puntos altos. Esta soldadura a altas temperaturas es la característica que crea muchos de los problemas que hacen que las puntas de contacto fallen, como el retro quemado, la formación de micro arcos o la cocción en un lado. Y esto es a menudo lo que hace que las puntas de contacto fallen más rápidamente de un fabricante de puntas de contacto que de otros.

Puede esperar razonablemente que su punta de contacto de soldadura dure de dos a tres veces más, si no más, como resultado de usar una punta de contacto perforada en lugar de una extruída.

Consejos para los Problemas más Comunes en Puntas de Contacto

Una vez que haya hecho coincidir su punta de contacto con su aplicación de soldadura, hay algunas cosas que puede hacer para asegurarse de aprovecharla al máximo y no crear problemas sin darse cuenta que podrían disminuir su vida útil o su eficacia

- Deje que la antorcha MIG se enfríe antes de cambiar una punta de contacto. Una antorcha MIG caliente puede hacer que cambiar una punta de contacto de soldadura sea muy difícil y peligroso. La presencia de calor hace que sea más fácil mezclar la nueva punta de contacto, arruinando no solo la punta, sino también el cuello de la antorcha.

- Utilice el tamaño de punta de contacto correcto. El uso de una punta de contacto de soldadura de gran tamaño da como resultado una mala transferencia de corriente; aumento de micro-arcos; y temperaturas más altas en la punta, lo que provoca que el alambre se queme. El uso de una punta de contacto de menor tamaño aumenta la fricción y hace que el alambre se atasque en la punta o se alimente de forma irregular, lo que también provoca que el alambre se queme.

- Apriete correctamente la punta de contacto. Una punta de contacto que no se ha apretado correctamente provoca una mala transferencia de corriente, microarcos y sobrecalentamiento. Cuando esto sucede, lo más probable es que experimente una alimentación de alambre irregular, inicios de arco deficientes y retro quemado del alambre de soldadura en la punta.

- Analice la apariencia de su punta de contacto para detectar problemas que no necesariamente puede ver. Una punta de contacto de soldadura que se ha vuelto azul o púrpura generalmente es una señal de que tiene una mala conexión (incluida la conexión a tierra), sus consumibles son demasiado grandes o ha excedido la clasificación de amperaje o el ciclo de trabajo de la antorcha MIG. En casos severos, la superficie exterior de la punta de contacto se cubrirá con escamas.

Deseamos que haya sido de su interés, que tenga Feliz Soldadura!