Cuando se analizan las inspecciones de soldadura de automóviles y las aplicaciones en las que se pueden utilizar, el campo de posibilidades está muy abierto. Desde MIG y MAG hasta la soldadura (brazing) con láser, todas estas aplicaciones requieren inspección para garantizar (1) que cumplen con las especificaciones del proceso y (2) que son adecuadas para la automatización. Esto se está volviendo cada vez más importante a medida que las empresas se están dando cuenta de que cuando tienen soldaduras en piezas críticas de automóviles, especialmente piezas muy caras, no puede darse el lujo de adoptar un enfoque indiferente para ejecutar esta compleja tarea.

En mis años de programación y como ingeniero de aplicaciones robóticas que trabajaba para fabricantes de equipos originales de robots, uno de mis mayores obstáculos fue ignorar la importancia de la inspección. Yo mismo, como muchos otros profesionales de la industria, llegué a pensar: "Si vamos a necesitar concentrarnos y dominar más de quince partes, ¿debemos tomarnos el tiempo para revisar cada una?" Este no es el tipo de pensamiento que debiera tenerse cuando se trata de equipos tan costosos como suelen ser estas piezas.

En cambio, quiero que todos comprendan la importancia de la inspección de soldadura y las nuevas tecnologías disponibles para facilitar este proceso a los fabricantes. Créame, sus clientes estarán mucho más contentos con un producto sólido y seguro.

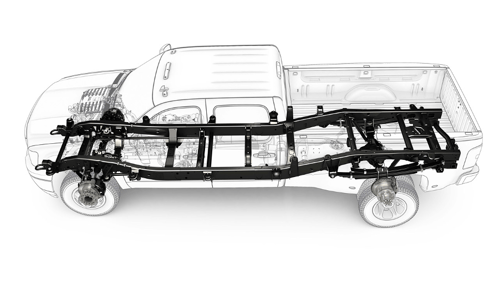

Inspección del Bastidor del Camión

Muchos clientes que ahora están produciendo bastidores y componentes relacionados exigen o demandan que la adquisición de datos y la rastreabilidad sean evidentes. Con exigencias más estrictas y regulaciones de seguridad, los fabricantes se dan cuenta de la necesidad de proporcionar un nivel adicional de seguridad en el proceso de inspección.

Muchos clientes que ahora están produciendo bastidores y componentes relacionados exigen o demandan que la adquisición de datos y la rastreabilidad sean evidentes. Con exigencias más estrictas y regulaciones de seguridad, los fabricantes se dan cuenta de la necesidad de proporcionar un nivel adicional de seguridad en el proceso de inspección.

Esto está destinado a ayudar a garantizar que se mantenga el más alto nivel de calidad y que las piezas que entregan al OEM sean excelentes. Para estos fabricantes, es especialmente crítico tener todo el proceso de inspección de soldadura en orden.

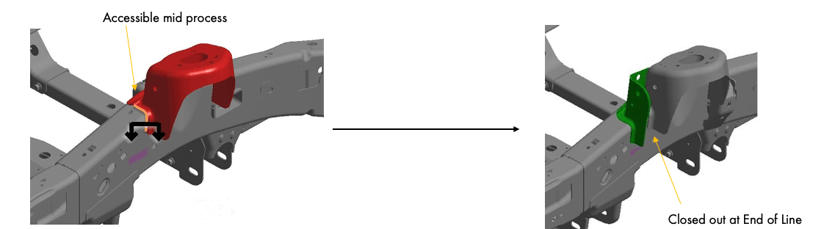

Cerrar Soldaduras

Muchas veces, es posible que esté soldando una tapa o una pieza final que esté encima de algo que ya haya soldado. Para cuando llegue al final de la línea, puede que sea demasiado tarde para inspeccionar estas soldaduras, ya que están ocultas a la vista. Dado que existe la posibilidad de que estas soldaduras sean defectuosas o falten, aumenta en gran medida la posibilidad de que los problemas lleguen al campo y provoquen fallas en el producto o posiblemente un retiro del mercado. La nueva tecnología puede ayudar a eliminar el riesgo de encubrir una soldadura incompleta o defectuosa que su cliente podría descubrir más adelante.

Paneles de Instrumentos y Sistemas de Escape

Esto no está limitado por un proceso de soldadura o por la selección de materiales. Es posible evaluar soldaduras en acero inoxidable, aluminio, acero galvanizado, etc. Generalmente es indiferente al material que está soldando debido en parte a los filtros y algoritmos avanzados que utilizan estos paquetes. Basado en el tamaño compacto de los sensores, puede acceder a lugares estrechos y utilizarlos montados en un robot. Esto le permite mover el sensor a la parte o la parte al sensor. En ciertos casos, es bastante común utilizar dos escaneos de robots a la vez, lo que reduce los tiempos y permite aumentar la velocidad de producción.

Soldadura láser y Soldadura de Cierres

En el siguiente video puede ver que estamos escaneando material altamente reflectante a una buena velocidad de cuadros, medición de alta velocidad de 200 milímetros por segundo y detección de poros de hasta una décima de milímetro. Aún más importante es reconocer que podemos detectar estos tamaños de poros más pequeños de lo que el ojo humano normalmente puede captar al menos en un ritmo acelerado. En el caso de pequeñas inclusiones en la superficie, también pueden ser indicativas de cavidades o cirros de porosidad dentro del cuerpo de la soldadura. Ser capaz de definir este tipo de defectos hasta en una décima de milímetro es fundamental para ayudar a garantizar que la calidad de la soldadura esté a la altura.

Brazing en el Techo

En el caso de la carrocería en blanco, los fabricantes suelen soldar los techos con láser a la estructura de la carrocería con la intención de obtener superficies de tipo clase A que se pueden enviar a pintar directamente fuera de línea. La captura de poros en estas juntas (junto con los defectos de los bordes) es especialmente crítico en el sentido del retrabajo. Estos sistemas han demostrado ser muy exitosos para ayudar a evitar que los poros pequeños o las inclusiones pasen al siguiente paso, ya que reparar una carrocería antes de pintar es mucho más fácil (y más barato) que después. Ser capaz de detectar un problema desde el principio y desviar el chasis para una reparación fuera de línea mantiene la línea trabajando y los autos saliendo del final de la línea.

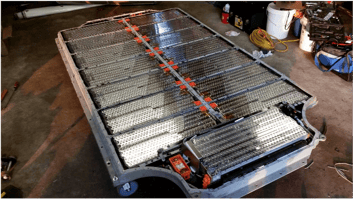

Cajas de baterías - Producción de Vehículos Eléctricos

Cada vez con más frecuencia, estamos viendo en la industria, un aumento en la aceptación y el uso de automóviles híbridos y eléctricos. En el caso de las cajas de batería, existen numerosos requisitos estrictos en lo que se refiere a unir no solo la caja, sino también las estructuras que sostienen las celdas y las celdas mismas.

Cada vez con más frecuencia, estamos viendo en la industria, un aumento en la aceptación y el uso de automóviles híbridos y eléctricos. En el caso de las cajas de batería, existen numerosos requisitos estrictos en lo que se refiere a unir no solo la caja, sino también las estructuras que sostienen las celdas y las celdas mismas.

En el caso de las baterías, debe asegurarse de que no haya bordes afilados u otras anomalías que puedan afectar el rendimiento en servicio. Mediante el escaneo láser, cada soldadura se puede escanear y parametrizar para los detalles y atributos específicos necesarios. Poner esta tecnología en línea puede permitirle analizar muchos de los procesos de unión críticos a lo largo de todo el proceso de fabricación.

Beneficios

Uno de los principales temas de conversación es el costo de inversión en los sistemas. El costo variará mucho según la aplicación que ejecute. ¿Cuál es el tiempo de su ciclo? ¿Cuántas soldaduras ha inspeccionado? ¿Qué especificaciones tiene la inspección?

Al final, considere lo que es mejor para su instalación. La incorporación de nueva tecnología en su operación ayudará a aumentar la productividad, disminuir los costos de producción y dejar a sus clientes con el mejor producto posible. Si bien el trabajo que se debe realizar para maximizar el rendimiento del sistema puede ser abrumador (desde el concepto de línea hasta la determinación de las especificaciones y la implementación y optimización), la recuperación de la inversión en estos sistemas a menudo se encuentra dentro del ámbito de "¿nosotros?". La pregunta no es si puede permitírselo, sino... puede permitirse no hacerlo.